유럽의 경제위기로, 자동차 업계는 임시 해고와 긴축 조치 등을 단행하고 있다. 그러나 이는 OEM들이 향후 몇 년 간 그들의 전략을 재정의하고 최적화된 스마트 제조 공정을 전개하는 중요한 동인으로 작용하고 있다. 자동차 제조의 새로운 미래가 다가오고 있다.

시장경쟁이 부르는 혁신

타이트한 마진과 경쟁 심화에 따라 자동차 제조업체들은 비용을 줄이고 제품을 적기에 공급하기 위해 제조 프로세스의 최적화를 적극 모색하고 있다. 이에 따라 자동차 제조에서 맞춤형 생산(Produce on demand), 프로세스의 통합과 규격화(Process Standardization & Integration), 종합물류(Integrated Logistics)와 같은 요소가 핵심 사안이 됐고, OEM들은 이를 완수하고자 대대적인 혁신을 감행하기 시작했다. 요약하자면 제조 산업에서 현재 사용되고 있는 프로세스와 작업장에 인원의 추가 없이 효율성 증대를 성취하기 위한 디지털 플래닝/제조가 진행되고 있는 것이다.

한편, 이같은 디지털 플래닝 외에 마그네슘 열간성형(Magnesium Hot Forming), 유체열간 등압성형(Liquid Hot Isostatic Pressing) 또는 플라스마 용사 코팅(Plasma Spray Coating) 등과 같은 제조 신기술들의 개발, 혁신, 적용 또한 증대되고 있다.

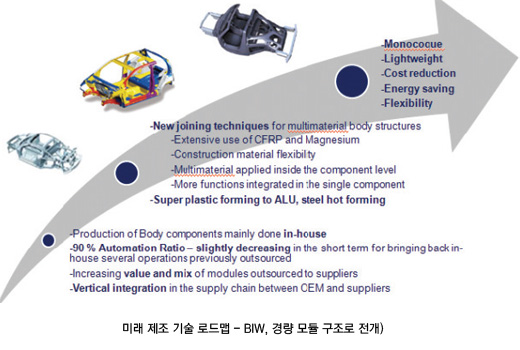

OEM들은 도장 이전의 차체(Body in White, BIW)와 파워트레인 제조 과정을 혁신적 기술 통합과 프로세스 개선이 필요한 가장 중요한 부분으로 여기고 있다. 또 끊임없이 차체조립 과정에서의 자동화 정도 또한 높이려 하고 있다. 로봇이 사람의 작업 수행 능력보다 세밀한 데다 더 높은 볼륨 수준을 성취할 수 있도록 하기 때문이다. 예를 들어 독일의 OEM들은 이미 BIW 어셈블리에서 거의 95%의 자동화율을 완성했다.

물론 이같은 변화의 주요 동인에는 공장 근로자들의 안전도 향상도 있다. 자동화의 진전으로 독일 근로자들의 물리적 위험 노출도는 크게 낮아지고 있다. 또 BIW에서 경량화를 위한 노력과 더욱 모듈화된 디자인의 개발은 차량의 중량 감소를 이뤄내야 하는 메이저 OEM들의 명백한 목표다.

신프로세스와 기술

제조 프로세스 자체의 혁신, 즉 얼마나 비즈니스 목표에 프로세스의 개선이 영향을 미칠 지는 제조 라인에서 재배치되고, 다른 플랫폼과 작업에 쉽게 적용될 수 있는, 보다 스마트하고 경량의 기계를 서플라이어들이 개발해 제공할 수 있느냐와 신기술에 달려있다.

예를 들어 레이저 용접은 차량 중량 저감 영역에서 매우 중요한 요소로서 최대 22%의 차체 중량을 감소시킬 수 있다. 뿐만 아니라 다양한 모양과 재료로 구성된 부품을 용접하는 데 이용할 수 있다. 파워트레인 제조 측면에서는 수년 이상 엔진 블록을 알루미늄으로 대체해 오고 있을 뿐만 아니라, 이미 제조사들은 강화흑연강(compacted graphite Iron)과 같은 새로운 물질을 찾고 있다. 예를 들어 BMW는 란츠후트에서 마그네슘알루미늄합성합금 엔진 블록을 개발했다.

대량생산이 가능한 소성가공 기술과 정밀가공이 가능한 기계가공 기술을 도입함으로써 최종 가공단계의 기계가공량을 줄여 에너지 사용량을 줄이는 니어넷쉐이프(Near net shape) 등의 첨단 성형기술과 이를 통한 자재 무손실(zero material loss) 달성은 친환경적인 자동차 제조 공정에서 매우 중요한 요소가 됐고 기업의 주요 전략요소에도 포함돼 논의되고 있다.

이 때 포커스 하는 것은 자재 사용량의 저감뿐만이 아니라 제조 컴포넌트가 요구하는 공정(operation)의 개수도 포함된다. 예를 들어 유럽에서는 크랭크샤프트를 만드는데 평균 15개 과정을 거치는데, 중국에서는 25개의 단계를 거쳐야만 한다.

노동비용의 상승은 신흥시장에서도 제조 자동화를 부추기고 있으며, 스마트한 조립 라인에서 높은 유연성을 위한 병렬형(parallel kinematic) 설비의 사용을 요구하고 있다.

추가되는 미래 트렌드

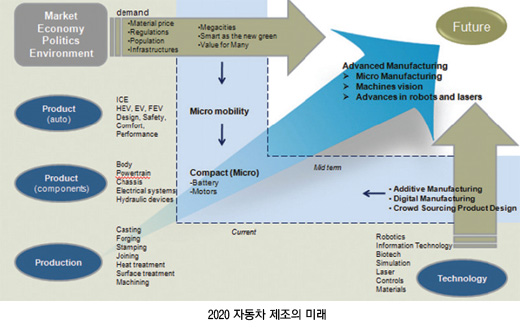

OEM은 미래에 제조 프로세스를 재적용하는데 있어 사회정치적인 시장 요소들도 고려해야만 한다. 프로스트앤설리번은 이같은 광의적 요소들에 의해 OEM의 미래 전략이 조정되고 자동차, 컴포넌트 제품, 생산 프로세스, 생산 기술의 4가지 영역에서 변화를 줄 것으로 보고 있다.

정밀제조, 머신비전, 스마트 로봇 등의 첨단 제조 방법은 디지털 공장을 추구하는 OEM들의 방법론과 미래 모습의 ‘빙산의 일각’일 뿐이다. 공장의 미래는 지속적이고 더욱 혁신적 모습으로 변화될 것이다. 예를 들어 ▶스마트 클라우드(Smart Clouds) ▶산업 사이버 보안(Industrial Cyber Security) ▶전사 에코시스템(Enterprise Ecosystem) 등과 같은 새로운 트렌드가 나타날 것이다.

언제 어디서나 클라우드를 통한 유연한 맞춤 사용이 가능한 클라우드 컴퓨팅은 제조업에서 특정 비즈니스의 요구를 충족시킬 것이다. 사이버 테러는 제조업 안전에 대한 미래의 잠재적 위험요소가 될 것이고 생산성과 지적재산에 손실을 가할 수도 있을 것이다. 전사자원관리(Enterprise Resource Planning, ERP), 제품수명주기관리(Product Lifecycle Management, PLM), 생산실행시스템(Manufacturing Execution System, MES) 등은 통합되고 자동차 제조에서 매우 중요한 제품수명주기에 대해 상당한 최적화를 가능케 할 것이다.

|

BMW, 8년 연속 다우존스 지속가능성 지수 1위 최근 BMW 그룹은 ‘다우존스 지속가능성 지수(Dow Jones Sustainability Index, DJSI)’에서 8년 연속 전 세계 자동차 기업 부문 1위로 선정됐다. DJSI는 다우존스와 지속가능경영평가 글로벌선도기업인 스위스 SAM사가 개발한 평가기법이다. 재무, 사회적 성과뿐만 아니라 환경적 성과와 가치 등 윤리적 측면을 종합적으로 평가한다. 최근 BMW 그룹은 탄소정보 공개 프로젝트(Carbon Disclosure Project, CDP)의 모든 부분에서 가장 높은 점수(100점 만점의 99점)를 획득하며 ‘글로벌 500 리더십’에 이름을 올리기도 했다. 이는 자동차 기업뿐만 아니라 전 세계 모든 기업 부문에서 최고 점수다. 쫟 LG CNS, 스마트팩토리 솔루션 출시 LG CNS가 ‘스마트팩토리 솔루션’을 출시했다. 공장 설계 컨설팅부터 SW, HW 구축과 운영까지 원스톱으로 제공하는 통합 솔루션이다. |

AEM(오토모티브일렉트로닉스매거진)

<저작권자 © AEM. 무단전재 및 재배포 금지>