3월, 보쉬는 올말까지 드레스덴에서 새로운 차량용 반도체 전용공장을 전격 가동하겠다고 밝혔다. 기존 150 mm 로이틀링켄 팹에 실리콘 카바이드를 추가하면서 새로운 300 mm 드레스덴 팹에서 더 많은 전력반도체와 ASIC을 생산한다. 드레스덴 팹은 차량용 반도체 수요 증가에 대한 발 빠른 대응일 뿐 아니라, 반도체와 소프트웨어가 주도하는 미래 자동차 산업의 헤게모니 유지를 위한 독일 자동차 업계, 변화하는 밸류체인에서 포지션과 경쟁력 유지를 위한 보쉬의 전략적 선택 중 하나다.

글 | 한상민 기자_han@autoelectronics.co.kr

“실리콘 카바이드(SiC)가 e모빌리티를 바꿀 것입니다. 또한 미래의 모빌리티 솔루션과 도로 안전을 위한 칩을 새로운 드레스덴 공장에서 생산할 것입니다. 올해가 가기 전에 미래의 칩 공장을 열 것입니다.”

보쉬의 보드멤버이자 모빌리티 솔루션 부문의 책임자인 해럴드 크뤼거(Harald Kroeger) 이사가 말했다.

세계 최대 자동차 티어 1 서플라이어 보쉬는 티어 1으로는 특이하게 전기, 커넥티드 및 자율주행차에 대한 반도체 공급사로도 자리매김하고 있다. 서플라이어로서는 거의 유일하다. 380억 달러 규모의 자동차 반도체 시장에서 5.4%를 점유하며 6위에 랭크돼 있는 보쉬는 이제 새로운 반도체 공장과 함께 늘어나는 차량용 반도체 수요와 신기술 요구에 대응하면서 다음의 기회를 엿보고 있다.

실리콘 작센

2년 전 기존 로이틀링켄(Reutlingen) 팹에서 실리콘 카바이드 웨이퍼 라인을 시험가동하면서 본격적으로 e모빌리티를 위한 SiC 경쟁에 가세한 보쉬는 최근 그들의 새로운 이정표로서 드레스덴의 마이크로일렉트로닉스 클러스터에 최신 반도체 공장을 설립했다. 이 드레스덴 팹에는 독일 정부의 적극적인 지원 하에 보쉬 사상 최대 규모의 단일 투자액인 10억 유로(1조 3,550억 원)가 투입됐다. 보쉬는 물론, 독일 자동차 산업의 미래, ‘실리콘밸리’에 대응하는, ‘실리콘 작센(Silicon Saxony)’의 성공에 중대한 의미를 갖는 일보다.

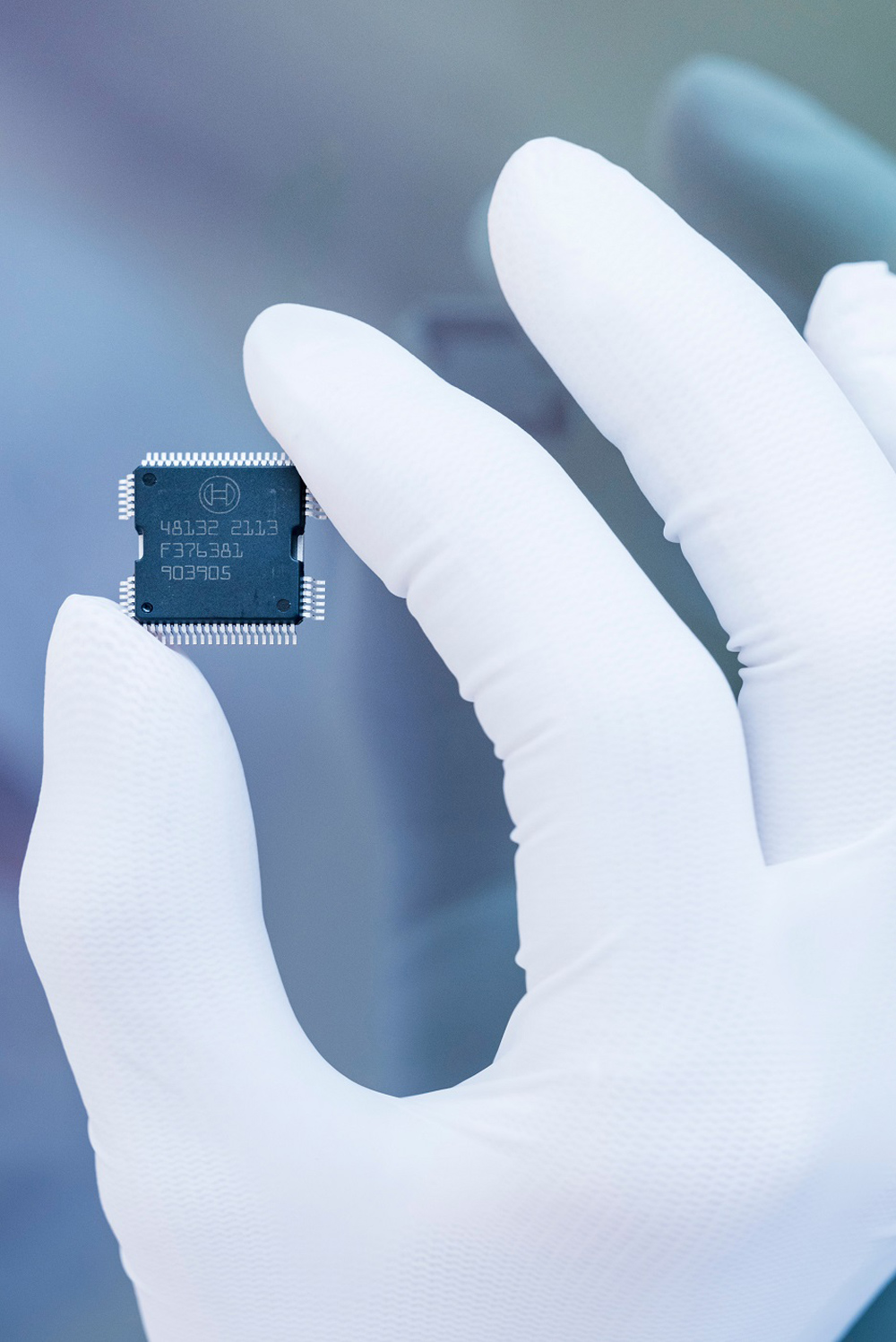

“차량용 반도체 제조는 드레스덴의 완전 디지털, 고도로 커넥티드화된 반도체 공장의 주요 초점이 될 것입니다. 여기에서 우리는 주로 전력반도체와 ASIC(Application-Specific Integrated Circuit)을 생산할 것입니다.” 보쉬의 대변인 애넷 피셔(Annett Fischer)가 말했다.

2018년 드레스덴 팹 착공식에는 피터 알트마이어(Peter Altmaier) 독일 연방 경제부 장관이 참석했었다. 드레스덴 공장은 반도체 산업에 대한 독일, 유럽의 엔지니어링 기술과 노하우, 규모를 키우기 위한 노력을 상징한다. 아래는 실리콘 작센 맵

올 연말까지 반도체 제품 생산이 예정된 팹은 급증하는 차량용 반도체 애플리케이션에 대한 보쉬의 발 빠른 대응이자 변화하는 반도체 중심 자동차 밸류체인에서 보쉬의 포지셔닝, 경쟁력 강화에 대한 디딤돌이다.

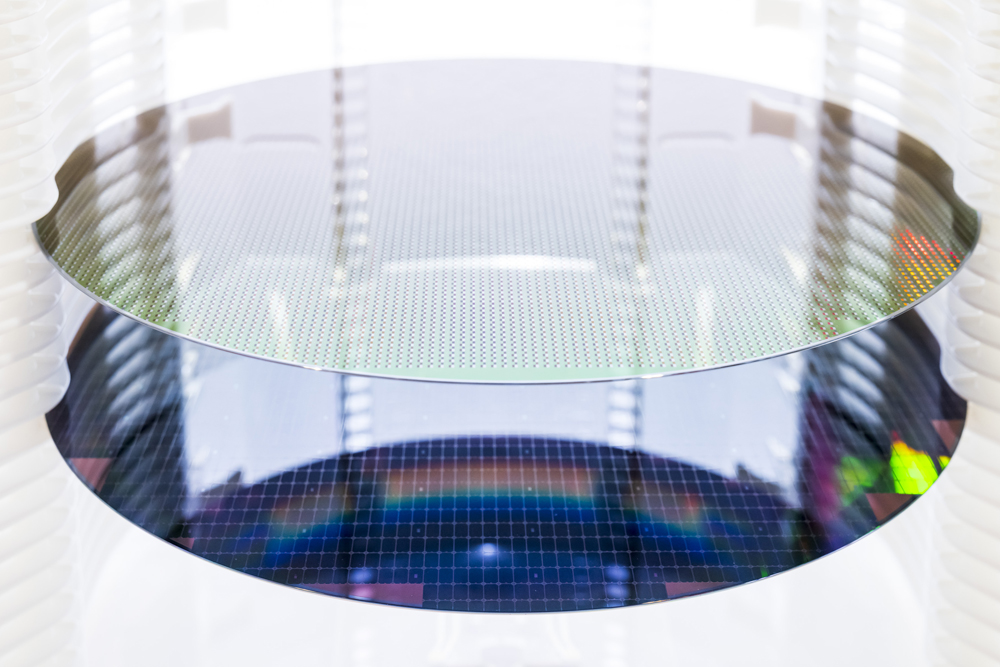

일반적으로 마이크로컨트롤러(MCU) 등 차량용 반도체는 다품종, 소량 생산이 특징이어서 200 mm(8인치) 팹이 주류이지만, 드레스덴은 강력한 e모빌리티와 IoT 애플리케이션 수요 증대에 대응하기 위해 300 mm(12인치)를 기반으로 한다.

팹은 이미 1월부터 웨이퍼의 시험 생산을 개시했고, 3월에는 집적회로의 최초 생산을 시작했다. 보쉬는 이곳에서 배터리 전기차와 하이브리드 카에 대한 DC-DC 컨버터 등 애플리케이션에 사용될 전력반도체와 여타 ASIC을 생산해 내년부터 고객사에 납품할 예정이다.

웨이퍼 생산은 6주가 걸리고 대략 250가지 개별 제조단계를 거친다. 이 모든 단계는 완전히 자동화된다. 웨이퍼로부터 완성된 반도체 칩 생산까지는 약 700가지 공정 단계를 거쳐야 하고 기간은 10주 이상이 소요된다. 두께 60마이크로미터, 300 mm 단일 웨이퍼는 3만 1,000개의 개별 칩을 수용할 수 있다.

“드레스덴 팹은 300 mm 웨이퍼를 사용합니다. 이는 웨이퍼에서 생산되는 칩이 로이틀링겐의 150 mm, 200 mm보다 훨씬 더 많기 때문에 더 큰 규모의 경제를 달성할 수 있다는 의미입니다. 보쉬는 로이틀링겐에서 새로운 SiC 칩도 생산할 예정입니다. 로이틀링겐과 드레스덴 웨이퍼 팹은 서로를 완벽하게 보완합니다. 이를 통해 보쉬는 경쟁력을 더욱 강화할 수 있습니다.”

300 mm 단일 웨이퍼는 3만 1,000개의 개별 칩을 수용할 수 있다. 웨이퍼에서 생산되는 칩이 로이틀링겐의 150 mm, 200 mm보다 훨씬 더 많기 때문에 더 큰 규모의 경제를 달성할 수 있다.

반도체의 시대

반도체, 오토모티브 일렉트로닉스는 자동차 밸류체인의 중심이다. 보쉬에 따르면, 현재 일반적인 자동차에는 370달러 상당의 칩이 포함되고 있지만, 이는 CASE 트렌드와 함께 대폭 증대될 뿐만 아니라, 기능 중심의 미래 차량으로 인해 세분화돼 있던 하드웨어·소프트웨어가 한층 강화된 컴퓨팅 파워와 함께 중앙집중화되면서 자동차의 근본적인 기능, 가치, 비용의 중심이 됐다.

예를 들어 롤랜드버거(Roland Berger)의 비용 분석에 따르면, 2025년 전기-자율주행차의 첨단 운전자 지원 시스템(ADAS) 및 자율주행 부문에서 오토모티브 일렉트로닉스 비용(BoM)의 대부분을 센서와 컴퓨팅 파워가 차지한다. 무려 925달러(113만 원)에 달하는 BoM의 절반이 카메라, 라이더, 레이더, 초음파 등 센서이고, 나머지 절반은 AI 기반 중앙 컴퓨팅 장치에 포함되는 칩(SoC) 비용이다. 커넥티비티의 경우는 전체 오토모티브 일렉트로닉스 비용의 1/4인 725달러 수준이다. 전기화 비용은 더욱 커서 2,235달러(274만 원)에 이른다. 특히 고전압 장치의 BoM이 막대해, 배터리 전기차 비용 증가의 절반 이상이 배터리 매니지먼트, 온보드 차저, 컨버터 및 파워트레인 인버터 등 고전압 장치와 관련된다.

이런 점에서, 서플라이어로는 유일하게 자체적인 전력반도체, 첨단 SoC를 포함하면서 높은 기능 수준의 소프트웨어, 컴포넌트 기술, 통합 역량을 개발하고 활용할 수 있는 보쉬는 매우 유리한 위치에 있다. 일단 ADAS, 에어백, 벨트 텐셔너 등 패시브 세이프티, 섀시, 파워트레인 등 자동차 기술에서 반도체에 의존하지 않는 영역은 없고, 보쉬는 그동안 반도체 내재화란 고유의 강점을 자동차 비즈니스에 활용해 왔다. 전력반도체, MEMS, ASIC, 각종 센서 등이 여기에 포함된다.

피셔 대변인은 “반도체는 특히 이동성이 점점 더 연결되고, 전기화되고, 자동화됨에 따라 핵심 기술이 되고 있습니다. 약 50년 동안 보쉬는 무엇보다 ASIC, 전력반도체, MEMS와 같은 다양한 변형 반도체 칩을 만들어 왔습니다. 보쉬의 ASIC은 1970년부터 차량에 적용되었습니다. 이것들은 개별 애플리케이션에 맞게 맞춤화돼 있으며, 예를 들어 에어백 전개와 같은 기능에 필수적입니다”라고 말했다.

보쉬에 따르면, 2016년 기준 운행 중인 모든 차량에 평균 9개 이상의 보쉬 칩이 들어가 있다.

로이틀링겐 공장은 차세대 SiC 칩을 제조한다. SiC 웨이퍼는 현재 150 mm에서 생산되기 때문에 보쉬의 기존 생산시설을 활용한다.

실리콘 카바이드

한편, 보쉬는 기존 로이틀링겐 팹을 통해 SiC 경쟁에 뛰어들었다.

“보쉬는 슈투트가르트에서 남쪽으로 25마일 떨어진 로이틀링겐 공장에서 차세대 SiC 칩을 제조합니다. 우리는 이 공장에서 수십 년 동안 매일 수백만 개의 마이크로칩을 생산해왔습니다. SiC 웨이퍼는 현재 150 mm에서 생산되는데, 이것은 우리의 기존 생산시설을 사용할 수 있다는 것을 의미합니다.” 피셔 대변인이 말했다.

SiC 반도체 기술은 그 자체로 전기 파워트레인의 게임체인저다. SiC는 200 V부터 800 V, 나아가 2000 V에 이르기까지의 기술에서 훨씬 더 높은 성능을 제공할 수 있기 때문에 2024년까지 전기차의 폭발적 성장과 함께 5G, 신재생에너지를 포함하는 전체 SiC 반도체 시장의 50%를 차지할 전망이다.

크뢰거 이사는 “보쉬는 e모빌리티 시스템에 대한 깊은 이해로 SiC 기술의 이점을 컴포넌트와 시스템 레벨로 직접 전달할 수 있습니다. 신기술은 생산라인에서 더 많은 잠재 절감 효과를 제공합니다. 칩 열 손실은 훨씬 더 낮아지고 동작 온도는 더 높아져 값비싼 파워트레인 쿨링 컴포넌트를 줄일 수 있어 중량 및 비용에도 긍정적인 영향을 미칩니다”라고 설명했다.

가장 중요한 것은 에너지 손실과 충전시간을 줄인다는 것이다. 게다가 실리콘 대비 높은 비용의 문제도 테슬라가 모델 3에서 보여준 것처럼, 고전력 밀도, 전류, 열부하 관리를 위한 혁신적인 모듈 기술로 대폭 낮출 수 있다.

한편, SiC는 이미 현재의 생산 캐파로는 미래 수요를 감당할 수 없는 상황이다. 예를 들어, 테슬라 모델 3 출시만으로도 이같은 병목 현상이 발생했었다. SiC 기술은 불과 몇 개 업체가 지배하고 있어 서플라이어 기반이 극히 제한돼 있을 뿐 아니라, 제조기술의 미성숙으로 규모의 경제 달성도 힘든 상황이다.

오토모티브 일렉트로닉스, 소프트웨어 엔지니어링, 소싱 등 기능 지향 모델로의 전환이 시급한 상황에서, 보쉬는 반도체를 포함해 보다 많은 핵심 부품을 내부에서 조달하고, 소프트웨어 역량을 높여 첨단 칩을 기반으로 칩 레벨부터 시스템 레벨까지 그 지식에 따라 경쟁하면서 기능 및 비용 최적화 역량을 확보하는 전략을 펼치고 있다.

오토모티브 일렉트로닉스, 소프트웨어 엔지니어링, 소싱 등 기능 지향 모델로의 전환이 시급한 상황에서, 보쉬는 반도체를 포함해 보다 많은 핵심 부품을 내부에서 조달하고, 소프트웨어 역량을 높여 첨단 칩을 기반으로 칩 레벨부터 시스템 레벨까지 그 지식에 따라 경쟁하면서 기능 및 비용 최적화 역량을 확보하는 전략을 펼치고 있다.

보쉬의 포지셔닝

드레스덴 팹은 반도체와 소프트웨어 중심으로 재편되는 자동차 산업의 주도권 확보에 대한 독일, 유럽 정부, 서플라이어인 보쉬의 미래 전략에서 중대한 이정표 중 하나다.

카 메이커들은 그동안 칩을 직접 조달하지 않았다. 보쉬와 같은 티어 1 서플라이어로부터 ECU 등 하위 부품, 컴포넌트를 조달했다. 반면 티어 1이 NXP, 인피니언, 텍사스 인스트루먼트와 같은 칩 메이커를 통해 레이더나 다른 서브 시스템들을 제공했다. 하지만, 기능과 소프트웨어 중심의 자동차가 됨에 따라 그 핵심이 되는 컴퓨팅, 소프트웨어, 반도체 기술에 대한 통제, 소싱을 위해 OEM이 티어 2와 직접 협상하고 R&D를 진행하는 경우가 늘면서 티어 1 서플라이어들은 기존에 누리던 통제력, 지위, 수익성을 상실하게 됐다. 게다가 BoM에서 오토모티브 일렉트로닉스의 점유율이 증가함에 따라 소싱과 규모의 확보가 경쟁의 중요 요소가 됐다.

오토모티브 일렉트로닉스, 소프트웨어 엔지니어링, 소싱 등 기능 지향 모델로의 전환이 시급한 상황에서, 보쉬는 반도체를 포함해 보다 많은 핵심 부품을 내부에서 조달하고, 소프트웨어 역량을 높여 첨단 칩을 기반으로 칩 레벨부터 시스템 레벨까지 그 지식에 따라 경쟁하면서 기능 및 비용 최적화 역량을 확보하는 전략을 펼치고 있다.

보쉬는 올 초 1만 7,000명 규모의 크로스 도메인 컴퓨팅 솔루션즈 사업부를 가동하기 시작했다. 기존의 카 멀티미디어 사업부 전체에 파워트레인 솔루션 사업부, 섀시 시스템 컨트롤 사업부, 전장 사업부 일부를 통합해 도메인 간 소프트웨어 개발뿐 아니라, 차세대 차량 E/E 아키텍처 개발, 고성능 컴퓨터, 제어장치, 센서 개발에 나서고 있다.

또한 예를 들어, 최근 글로벌 파운드리스(Global Foundries)와 최신 밀리미터파 레이더 센서 개발, 제조를 유럽 최대 팹 중 하나인 글로벌 파운드리스의 드레스덴 팹에서 시작했고 올해가 가기 전에 이 제품을 고객에게 납품할 예정이다.

피셔 대변인은 “보쉬는 인하우스에서 ADAS 애플리케이션을 위한 차량용 레이더 SoC를 설계하고 개발했습니다. 우리는 글로벌 파운드리스의 22 nm 기술 기반으로 칩 패키지 디자인 개발, 테스트, 생산을 위해 협력합니다. 보쉬는 또한 칩 생산을 위해 다른 파운드리 파트너와도 협력하고 있습니다”라고 말했다.

보쉬는 IP를 반도체 파운드리로 직접 가져감으로써 티어 2로부터 양산형 칩을 구매하는 경쟁업체들과의 차별화를 전개 중이다. 또한 반도체 메이커들이 레거시 노드에 아날로그, 파워, 기타 칩을 롤아웃하기 위해 외부 파운드리를 활용하는 것처럼, 그들의 차량용 반도체를 위해 외부 파운드리를 활용하고 있다. 예를 들어, 보쉬는 인피니언과 새로운 반도체 공장을 가동할 예정이다.

“드레스덴의 새 웨이퍼 팹에서 보쉬는 주로 전력반도체와 ASIC을 생산할 것입니다. 다양한 요인으로 인해 글로벌 조달시장은 현재 특정 반도체 부품, 특히 마이크로컨트롤러(MCU) 및 ASIC과 같은 집적회로의 부족 사태를 겪고 있고 보쉬도 이런 상황에 자유로울 수 없습니다. 하지만 어려운 상황에도 불구하고 보쉬는 고객에 대한 공급 및 소싱을 안정적으로 유지하기 위해 최선을 다하고 있으며 공급업체 및 고객과 매일 긴밀하게 연락하고 있습니다.” 피셔 대변인이 말했다. [AEM]

연관기사/ SW 기반 차와 티어1 서플라이어의 위기 (autoelectronics.co.kr)

AEM(오토모티브일렉트로닉스매거진)

<저작권자 © AEM. 무단전재 및 재배포 금지>