Taking e-bike safety to the next gear with active short circuit technology

배터리 구동 전기자전거(Battery-powered e-bikes)와 전기스쿠터(e-scooters)는 기존 오토바이의 지속 가능하고 친환경적인 대안이다. 많은 전기자전거는 충분한 토크를 제공하면서 낮은 전류로 운용할 수 있도록 48V 또는 36V의 대용량 배터리를 사용한다. 그러나 고출력 전기자전거 수요가 증가하면서 설계자와 제조업체는 안전성과 신뢰성을 확보해야 하는 설계 과제에 직면하고 있다.

e-모빌리티 시스템의 핵심은 저전압 트랙션 인버터 모터로, 일반 주행 시 페달링을 보조하고 오르막길에서는 라이더의 부담을 줄여준다. 전기 모터는 일반적으로 바퀴에 장착되며, 전기 에너지를 기계적 에너지로 변환하거나 기계적 에너지를 전기 에너지로 변환한다. 후자의 경우, 회생 제동과 같이 제어 방식으로 활용할 수 있다.

모터가 제어되지 않은 상태(관성 주행: Coasting)로 회전할 경우, 역기전력(back-electromotive force)이 전력단의 다이오드 정류를 통해 배터리로 공급된다. 이러한 관성 주행 상태는 배터리 전압이 불안정하게 상승하는 문제를 일으킬 수 있다. 전원 펌핑 상태(supply-pumping state) 또는 제너레이터 모드(generator-mode operation)라고도 불리는 이 현상은 누군가 자전거를 밀거나, 내리막길을 내려가거나, 배터리가 연결되지 않았거나 컨트롤러가 활성화되지 않은 상태에서 라이더가 페달을 밟을 때 발생할 수 있다. 제어되지 않으면 공급 전압이 전기 시스템의 허용 한계를 초과하여 전기 과전압으로 회로가 손상될 가능성이 있다. 따라서 시스템 설계자는 공급 전압이 허용 한계를 초과하기 전에 에너지를 어떻게 제어할지 결정해야 한다.

액티브 단락 기술

액티브 단락(Active short circuit)은 대량의 에너지를 안전하게 소산시키는 기술이다. 이 기술은 모든 High-side 또는 Low-side MOSFET을 켜 제동 기능을 수행하며, 모터를 단락시켜 고전류가 전원으로 흐르지 않고 MOSFET을 통해 재순환되도록 경로를 만든다.

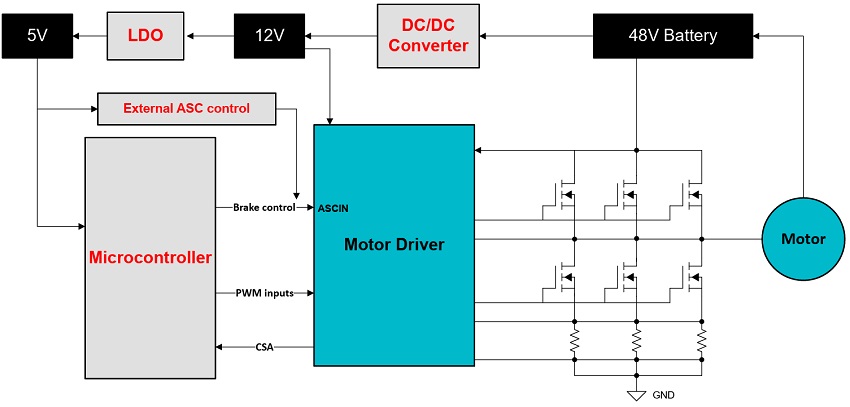

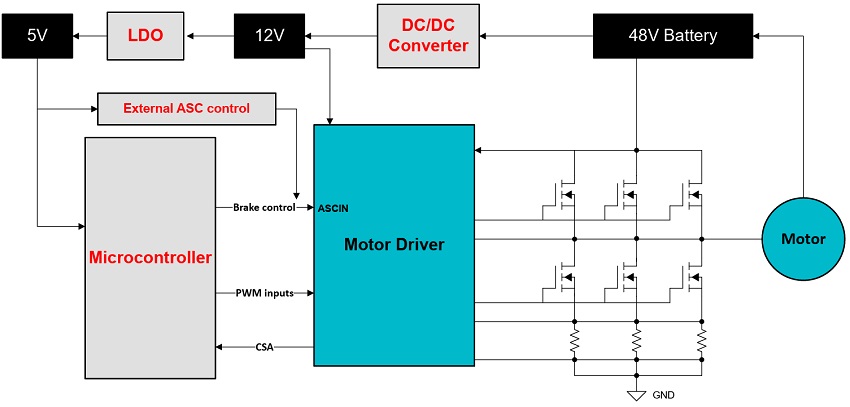

그림 1은 ASCIN 핀을 이용해 제동 모드를 구현하는 TI의 DVR8363-Q1 게이트 드라이버를 적용한 전기자전거 시스템 아키텍처를 보여준다.

그림 1│제동 제어 기능을 갖춘 DRV8363-Q1을 포함한 전기자전거 시스템 블록 다이어그램

그림 1│제동 제어 기능을 갖춘 DRV8363-Q1을 포함한 전기자전거 시스템 블록 다이어그램초기 전기자전거 제조업체는 배터리 전압을 측정해 전압이 허용 임계값을 초과하면 제동 모드를 작동시키기 위해 개별 소자를 사용했지만, 외부 시스템은 MOSFET 고장에 동적으로 대응할 수 없다. 예를 들어, 시스템 결함으로 High-side MOSFET 손상이 감지되면, 접지 단락을 방지하기 위해 Low-side 제동 대신 High-side 제동을 사용해야 한다.

최신 설계에서는 DRV8363-Q1이 제동 문제를 해결하면서 기능 통합을 통해 보드 공간을 줄여준다. ASCIN 핀은 시스템 손상 발생 시 긴급 제동 모드를 작동시킬 수 있다. 또한 DRV8363-Q1은 SPI (Serial Peripheral Interface)를 통해 혹은 과전압 상태에서 자동으로 액티브 단락을 활성화할 수 있다. 이 게이트 드라이버는 레지스터 설정을 통해 Low-side 또는 High-side 제동을 작동시키도록 구성할 수 있다.

전기자전거 제동 구현에는 여섯 가지 주요 과제가 있다.

첫째, High-side MOSFET이 단락된 상태에서 Low-side 제동을 사용할 경우 슛스루(shoot-through)가 발생할 수 있다. 작동 중 High-side MOSFET 손상 상태에서 Low-side 액티브 단락을 트리거하면 48V 전원에서 접지로 경로가 형성되어 고전류 슛스루가 발생하며, 이는 시스템 손상과 사용자 위험으로 이어진다.

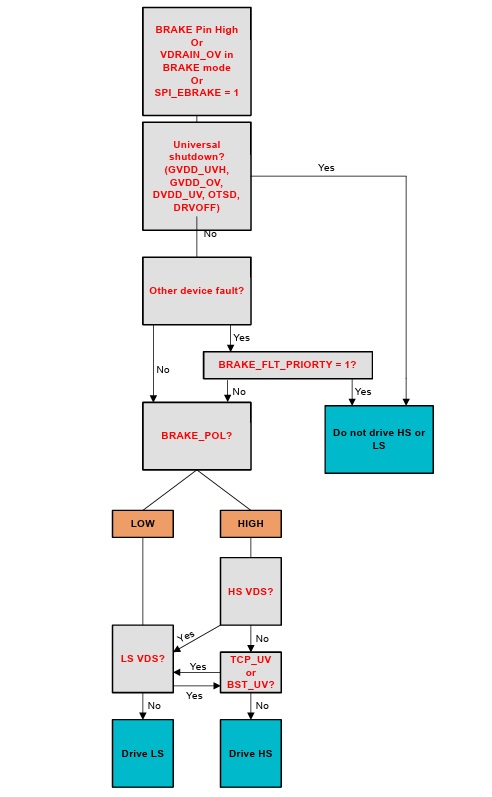

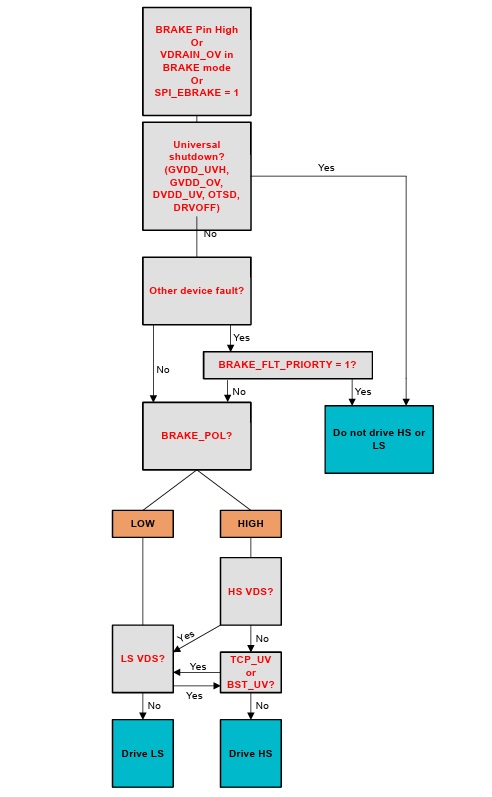

그림 2의 DRV8363-Q1 보호 기능에는 드레인-소스 전압 모니터링으로 고압측 MOSFET 단락을 감지하는 내장 로직이 포함돼 있다. 이 로직은 Low-side 액티브 단락 명령을 재정의해 High-side 제동으로 전환하고, 접지 단락을 방지하며 전류를 안전하게 소모시킨다. 이러한 보호 로직과 진단 기능은 사용자 안전성을 높이고 펌웨어 리소스 사용을 줄인다.

그림 2│슛스루를 방지하는 액티브 단락의 스마트 로직

그림 2│슛스루를 방지하는 액티브 단락의 스마트 로직

둘째, 제동 모드와 자유회전(freewheeling) 모드 간 전환 시 모터 위상에서 고전류 스파이크가 발생할 수 있다. 사용자가 내리막에서 관성 주행할 때, 자유 회전하는 모터가 배터리 전압을 상승시킨다. 개별 부품 기반 제동 시스템에서는 전압이 일정 한계를 초과하면 제동이 작동해 전압을 낮춘다. 그러나 전압이 임계값 아래로 내려가면 제동이 멈추고, 자유 회전하는 모터가 다시 전압을 상승시킨다. 저전류 환경에서는 문제가 없지만, 고전류 환경에서는 전류 스파이크로 온보드 부품이 손상될 수 있다.

DRV8363-Q1은 상승 전압을 제어하는 고급 응답 기능을 제공하며, 설계자는 재시도 모드나 래치 제동 모드를 선택적으로 구현할 수 있다.

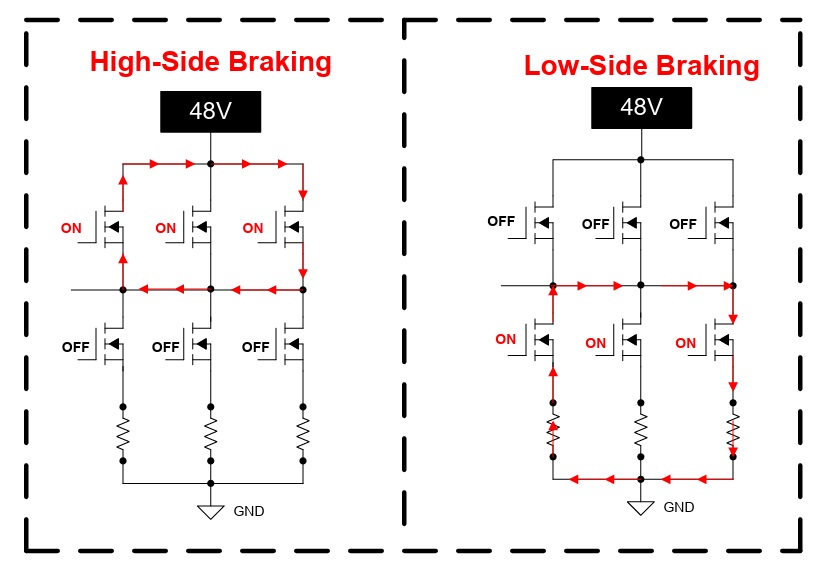

셋째, 제동 중 MOSFET 열 손상이 발생할 수 있다. 고전류 제동 상황에서 단일 Low-side 또는 High-side 제동만 사용할 경우 MOSFET이 과열된다. 이는 전류가 소모되는 동안 MOSFET이 지속적으로 전도되기 때문이다.

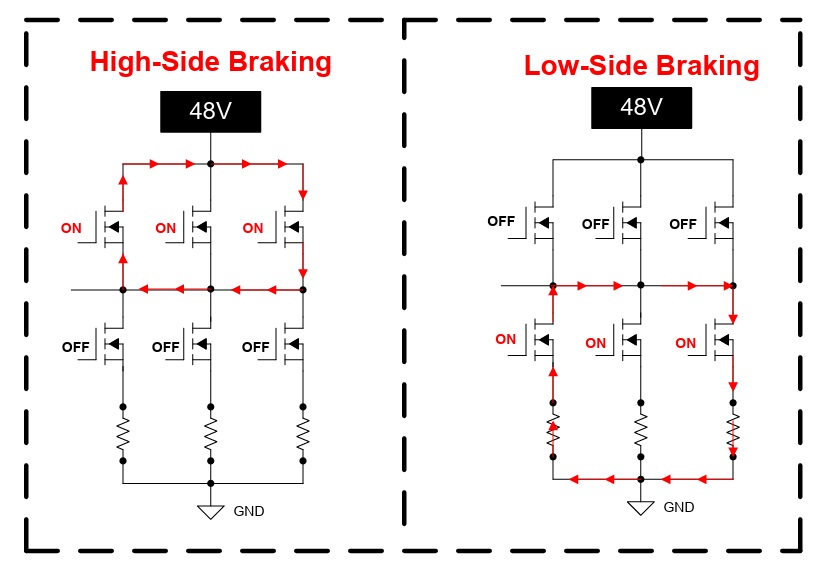

그림 3은 두 제동 모드 간 전류 흐름 방향을 보여준다. DRV8363-Q1은 SPI를 통해 Low-side 또는 High-side 제동을 작동시킬 수 있으며, 제동 간 전환을 통해 발열을 분산시키고 보드 열 관리를 개선한다.

그림 3│액티브 단락 구현: high side vs. low side

그림 3│액티브 단락 구현: high side vs. low side

넷째, 부정확한 공급 전압 측정과 느린 응답 시간 문제가 있다. 개별 제동 구현은 배터리 전압과 MOSFET 드레인 전압 간 불일치로 인해 정확한 제동 트리거가 어렵다. MCU의 데이터 샘플링과 디코딩도 응답 시간을 지연시켜 긴급 상황에서 위험을 초래할 수 있다. DRV8363-Q1의 통합 액티브 단락 시스템은 High-side MOSFET 드레인에서 배터리 전압을 직접 측정해 정확도와 응답 시간을 개선한다.

다섯째, MCU가 손상되었거나 드라이버 결함 상태에서는 액티브 단락을 작동시킬 수 없다. MCU 제어 신호는 수동 전환이 가능하지만, DRV8363-Q1에 내장된 액티브 단락 기능은 하드웨어 결함 상태에서도 안정적인 제동을 제공한다. 예를 들어, 코드 실행 오류나 내부 하드웨어 결함으로 MCU가 멈추더라도, DRV8363-Q1은 외부 MCU 명령 없이 전원 과전압에 대응해 액티브 단락을 자동으로 활성화한다. 내부 오류가 발생해도 특정 오류를 우회해 강제 제동을 수행할 수 있다.

여섯째, 보드 공간과 BOM 비용 증가 문제이다. 개별 액티브 단락 솔루션은 여러 개의 비교기와 감지 회로가 필요하므로, 보드 공간과 BOM 비용을 증가시켜 전기자전거의 제한된 공간과 무게 요건 충족을 어렵게 만든다.

결론

TI의 DRV8363-Q1은 제동과 MOSFET 모니터링을 위한 액티브 단락 기술로 e-모빌리티 시스템의 안전 문제를 해결한다. 전기자전거의 안전성을 높이기 위해 위험한 전압 스파이크를 방지하는 프로그래머블 제어 기능을 제공하며 모터와 발전기 모드에서 안정적인 성능을 지원한다.

추가 자료:

- DRV8363-Q1 정확한 전류 감지 및 고급 모니터링을 지원하는 48V 배터리 3상 스마트 게이트 드라이버 데이터 시트

- DRV8363-Q1EVM 평가 모듈(EVM)

악샤이 라지브 메논(Akshay Rajeev Menon)

악샤이 라지브 메논(Akshay Rajeev Menon)

애플리케이션 엔지니어

텍사스 인스트루먼트(Texas Instruments)

AEM(오토모티브일렉트로닉스매거진)

<저작권자 © AEM. 무단전재 및 재배포 금지>