전 세계적으로 연비 절감을 위한 중량 감소, 린 생산, 신뢰성 향상에 대한 관심이 높아지면서 설계 엔지니어들은 전통적인 금속 소재의 특성을 그대로 제공할 수 있는 입증된 성능의 플라스틱 소재를 찾고 있다. 빅트렉스 PEEK 비보강 탄소섬유 및 유리섬유 폴리머는 항공기와 산업장비 등에 과도한 중량을 감소하는 데 탁월하다는 것을 증명해왔다. 빅트렉스는 고강성 섬유(HMF)를 고유동 빅트렉스 PEEK 소재에 결합시켜 강도와 강성을 높였고, 이 제품을 다양한 분야 엔지니어들이 항공 시스템 부속품, 산업장비, 반도체 및 의료장비에 강철, 알루미늄, 티타늄, 황동, 마그네슘과 같은 금속을 대신해 믿고 사용할 수 있게 했다.

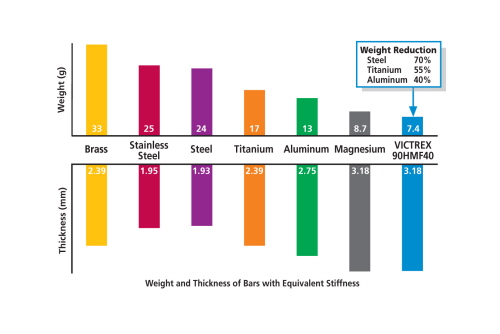

빅트렉스 PEEK HMF 폴리머는 박막 부품을 만드는데 주로 사용되어 온 90 시리즈 제형을 기반으로 한다. 빅트렉스의 스티븐 도허티(Stephen Dougherty) 글로벌 전략 마케팅 본부장은 "빅트렉스 PEEK HMF 폴리머와 같은 경량의 열가소성 소재는 엔지니어들이 강철 및 황동과 같은 금속에 비해 부품 중량을 최대 80%까지 줄일 수 있을 뿐 아니라, 금속과 동일한 강성과 강도를 제공해 금속을 대체할 수 있다”며 “이러한 중량 감소 효과와 기계적 물성으로 이전에는 불가능했던 효율성을 높일 수 있게 됐다”고 말했다.

예를 들어 알루미늄 고정쇠, 클립, 잠금장치 및 기타 보조 구조물을 빅트렉스 PEEK HMF 폴리머로 대체하면 항공기의 라이프타임 비용을 줄이는데 도움이 될 수 있다. 따라서 현재 연료비에 따라 중량 100파운드(45kg)를 줄이면 항공기 한 대당 연간 연료비를 최대 4,500달러까지 절감할 수 있다. 연료 절감 외에도 우주항공 엔지니어들은 정확하고 신속한 조립 작업을 중요하게 생각하는데, 이 소재는 기능성을 높인 설계로 부품을 통합할 수 있어 설치가 훨씬 용이하지만 금속 소재는 이러한 작업이 불가능하다. 90 시리즈 HMF 제품은 결정화가 더욱 빠르고 용융흐름도 부드럽기 때문에 사출성형 공정에 효율성이 높아져 사이클타임과 생산비를 줄이는데 도움을 줄 수 있다. 이러한 장점 때문에 제조사들은 더 가볍고 쉽게 설치할 수 있는 부품을 더욱 신속하게 입수해 조립라인에서 연비효율이 높은 항공기를 보다 빨리 생산해냄으로써 전체 공급체인을 향상시킨다.

또한 항공기와 산업장비의 성능에 대한 기대치가 높아지면서 유지보수는 최소화하면서 신뢰할 수 있는 안전 운영을 보장하는 소재의 사양이 중요해졌다. 빅트렉스 PEEK HMF 폴리머는 유압유, 제트 연료유, 석유, 기름, 윤활유, 기타 작동유액과 같이 많은 금속과 플라스틱 소재의 수명을 저해할 수 있는 다양한 화학물질에 대해 확인했다. 빅트렉스 PEEK HMF 폴리머는 피로성능이 우수하고 260°C (500°F)의 고온에서도 오래 견딜 수 있어 가장 극한 환경에서 사용되는 신뢰할 수 있는 어플리케이션으로 금속 대체 소재로 이용되고 있다.

2013/03/05

AEM(오토모티브일렉트로닉스매거진)

<저작권자 © AEM. 무단전재 및 재배포 금지>