.jpg)

파워트레인의 전기화를 위한 컴포넌트는 개별 구성요소의 성능, 필요 공간, 사용 수명, 드리프트와 더욱 엄격한 안전 요구사항에 대한 요구가 증가함에 따라 충분한 이해 없이 선택될 수 없다. 비쉐이 인터테크놀로지는 전체 시스템의 효율적이고 안전한 설계에 기여하는 BMS에 대한 다양한 제품과 솔루션을 제공한다. 애드리안 미하엘 매니저가 기능안전성 하의 배터리 관리 시스템에 대해 말한다.

글 | 애드리안 미하엘(Adrian Michael) 매니저, Vishay Intertechnology

자동차 산업은 변화하고 있다. 오늘날 내연기관으로 구동되는 부하가 미래에는 하이브리드, 전기 또는 수소 연료로 대치 될 것이다. 과거에는 많은 제조사들이 기존의 내연기관과 구동계에 필요한 기계적 부품에 집중했다. 앞으로는 다른 부품들에 주의를 기울일 것입니다. 현재는 재충전 가능한 리튬배터리로는 달성할 수 없는 거리와 개선된 충방전 특성을 허용하는 새로운 유형의 전고체 배터리의 개발이 될 수도 있고, 고성능의 충전기, DC/DC 컨버터, 그리고 전기모터가 될 수 있다.

배터리 관리 시스템 (BMS)은 배터리의 적절한 관리 및 모니터링을 수행한다. 요즘 전기차에는 리튬이온 전지가 사용된다. 이는 필요한 총 전압에 도달할 때까지 셀 어셈블리를 형성하기 위해 연결된다. 지금은 약 3.6~3.7 V의 단일 셀 전압을 사용하므로, 520 V 또는 900 V를 생성하려면 대략 140~250개의 단일 셀들이 필요하다. 이 구성에서 각 셀은 온도, 임피던스(내부 셀 저항), 전압, 충전 및 방전 전류와 관련해 모니터링돼야 한다.

.jpg)

그림 1 | 첨단 차량 아키텍처에서 BMS 구조와 인터페이스에 대한 설명, Vishay

BMS의 세부사항

BMS는 일반적으로 셀 관리 컨트롤러(CMC), 마스터 중앙장치 또는 배터리 관리 컨트롤러 (BMC)와 같은 여러 부품으로 구성된다. 여기에서 CMC는 다중채널 IC(현재 최대 16채널)을 사용해 모니터링 기능을 수행하고, BMC는 개별 CMC의 제어기능을 처리한다(그림 1).

셀 매개변수 모니터링 (온도, 임피던스, 전압 및 전류)

온도 모니터링

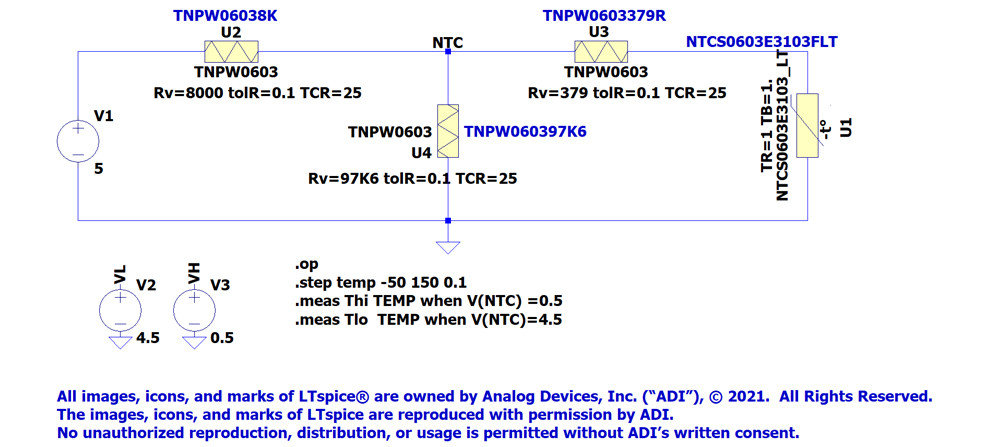

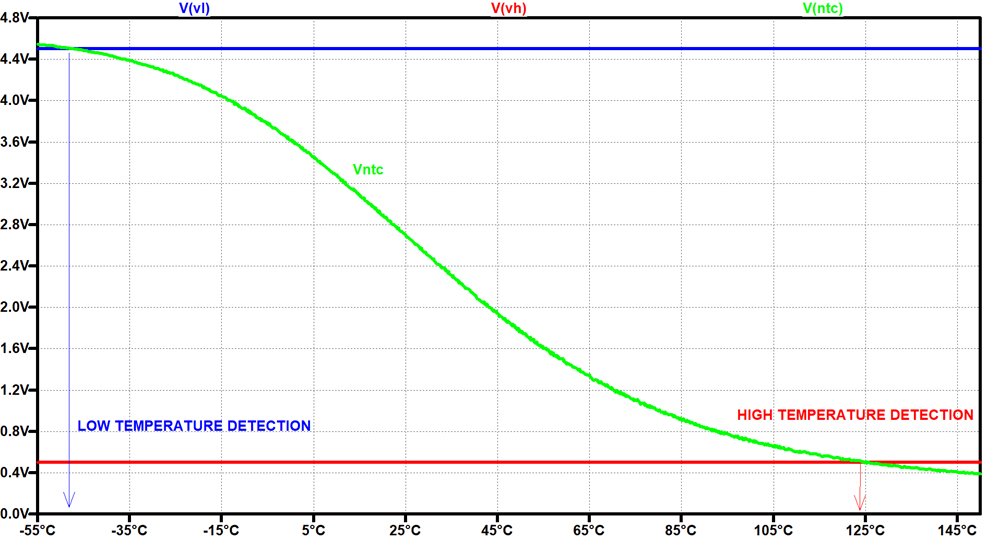

일반적으로 NTC 서미스터는 온도를 측정하기 위해 셀이나 모듈, 또는 전기 연결지점에 가깝게 연결된다. 서미스터가 가열되면 (온도가 높아질수록 저항값은 작아지는 온도 계수로 인해) 높은 정밀도로 전기 저항이 감소한다. 온도는 IC의 통합 아날로그/디지털 컨버터(ADC)를 사용해 저항-서미스터 네크워크의 전압을 측정해 결정할 수 있다.

정확한 온도 측정값은 배터리의 적절한 기능과 시스템의 안전을 위해 매우 중요하다. 정확한 온도 측정을 위해서는 NTC와 측정회로의 저항값이 매우 중요하다.

그림 2 | 배터리 셀 온도 검출을 위한 IC 또는 ADC 입력용 저항/서미스터 분할기 브리지 전압의 LTspice XVII 시뮬레이션

그림 2에서 NTC는 NTCS0603E3103FLT로 사용할 수 있다. 이는 그림 3에서의 세라믹 단결정 구조의 NTC SMD 서미스터이며, R25의 저항값은 10 kW, ±1%, 그리고 B값은 3435 K, ±1%다. 이러한 구조의 부품은 예를 들면, 플렉시블 PCB(FPC)에 NTC를 실장했을 때, 다층구조(Multi layer)의 경쟁사 제품들에 비해 휨에 대한 저항력이 구조적으로 더 우수하다.

.jpg)

그림 3 | 같은 NTC 스펙의 제품에 대한 구조적 차이 비교, NTCAFLEX05 series flex foil sensors 디자인 예제, Vishay

이 서미스터는 또한 열 사이클링에 대해 내구성이 더 우수하며, 고온에서 저항값이 틀어지는 경향이 경쟁사 제품과 비교했을 때 더 우수하다(덜 틀어진다.) NTC 서미스터는 더 정밀하게 사용할 수 있도록 ±0.1%의 공차와 ±25 ppm/℃ 열계수까지 제공하는 TNPW/TNPU 제품과 같이 사용할 수 있다. ACAS의 네트워크 저항을 같이 사용하면 0.1%의 절대 공차 제품으로 ±0.05%의 상대 공차 성능으로 활용할 수 있다(그림 4).

.jpg)

그림 4 | Gain용 저항을 정밀저항으로 개별 구성했을 때와 네트워크 저항으로 구성했을 때의 성능 비교, Vishay

컨트롤 IC는 NTC 서미스터(Vntc)에서 양단에 걸리는 전압을 샘플링하고 상한치, 하한치의 임계값을 모두 감지하는데, Divider 역할을 해주는 Gain용 저항값이 상한치나 하한치로 틀어지면 정밀한 전압 센싱에 영향을 주기 때문에 정밀한 Gain용 저항을 쓰면 이런 오차를 줄이는데 도움이 된다.

임피던스 모니터링

임피던스 측정방법은 최근에 완전히 사용된다고 할 수는 없다. 이 측정방법의 장점은 충전상태(SOC)와 건강상태(SOH)에 대한 정확한 추정치를 제공한다는 것이다. 간단한 용어로 표현하면, 여기서 사용하는 방법은 각기 다른 주파수에서 교류값을 적용하는 것이다. 그런 다음 복잡한 전압값은 소프트웨어 기반 모델을 사용한 전류값으로 변환하고 해석할 수 있다.

Single-Cell 전압 모니터링

단일 셀 전압은 일반적으로 IC의 통합 아날로그/디지털 변환기(ADC)로 측정된다. 이 방법에서 멀티플렉서는 개별 전압을 순차적으로 측정하고 ADC에서 디지털신호로 변환한다. 그런 다음 이런 디지털신호를 평가할 수 있다.

전류 모니터링

전류(충전 또는 방전 전류)는 개별 셀에 대해 측정되지 않고 셀 어셈블리 단위로 측정된다. 이에 대한 배경은 배터리 팩이 통합충전기 (On board Charger 또는 OBC)를 통한 교류 충전 또는 외부 충전기의 직류 충전과 같은 중앙 충전기를 통해 충전된다는 것이다. 셀을 직렬로 연결하면 모든 셀에 동일한 전류가 흐르고 시스템의 전류는 한 번만 측정하면 된다. 이를 위해 홀센서 또는 저항값이 아주 작은 션트 저항이 사용된다.

.jpg)

그림 5 | 액티브 밸런싱의 개념적 운용, Vishay

밸런싱

BMS의 또 다른 핵심 임무는 개별 셀의 균형을 맞추는 것이다(셀 밸런싱). 개별 셀을 생산하는 동안 공정으로 인해 용량과 내부 저항이 변동될 수 있다. 그 결과 셀 어셈플리의 충방전이 균일하지 못할 수 있다. 그러나 배터리의 모든 에너지(용량)를 사용할 수 있도록 개별 셀은 용량 및 전압과 관련해 균형을 이룬다. 충전 밸런싱을 달성하기 위해 두 가지 기본 방법이 있다. 능동 밸런싱(Active Balancing)과 수동 밸런싱(Passive Balancing)이다.

액티브 밸런싱(Active Balancing)을 사용하면 FET의 첫 번째 스위칭 동작에서 셀의 초과 에너지가 회로를 통해 코일로 전달된다. 두 번째 스위칭 동작에서 코일의 에너지는 다이오드를 통해 다음 셀에 공급된다. 이 방법은 모든 셀이 최대 충전전압에 도달할 때까지 계속된다(그림 5).

패시브 밸런싱(Passive Balancing)에서는 셀의 초과 에너지는 밸런싱 저항을 사용해 열로 변환된다. IC는 배터리를 충전하는 동안 셀 전압을 측정하고 임계값에 도달하는 즉시 저항을 연결한다. 이 프로세스는 동시에 하나 이상의 셀에서 동시 발생할 수 있다(그림 6).

여기에 사용되는 저항은 일반적으로 후막(Thick film) 기술로 제조된다. 이 저항은 상대적으로 높은 온도계수(TCR), 높은 허용오차를 가지고 있다. Vishay는 매우 다른 접근 방식을 제공한다. 이중 코팅된 CRCW-HP 저항과 특별한 트림 형상의 RCS 저항은 일반적인 후막 저항(Thick film, R chip 저항)과 비교했을 때 2~3배의 Power를 제공한다. 또는 동일한 Power가 요구되는 상황이라면 더 작은 풋프린트의 시리즈를 사용함으로써 기판 공간을 줄여 비용을 절약할 수 있다.

.jpg)

그림 6 | 패시브 밸런싱의 개념적 운용, Vishay

또 다른 가능성은 RCL 시리즈로, 긴 쪽에서 종단 처리되어 더 높은 연속 전력과 더 나은 열 사이클링 성능을 제공한다. -55°C ~ +125°C 및 증가된 주기에서 컴포넌트와 인쇄회로 기판 사이 안정적인 솔더 연결을 만들기 위한 자동차 산업의 요구사항으로 이러한 요구사항은 적합한 컴포넌트를 선택하는 또 다른 기준이 된다(RCL 시리즈는 일반 R chip 저항 대비 같은 사이즈에서 Thermal cycle에 더 많이 버틴다).

액티브 밸런싱의 높은 회로 비용과 개별 셀의 내부 저항 및 커패시턴스에 대한 낮은 허용오차로 패시브 밸런싱이 주로 자동차 분야의 애플리케이션에 적용된다.

Functional Safety (ISO 26262, ASIL-D)

배터리와 배터리 모니터링 시스템은 안전이 매우 중요하다. 이러한 이유로 시스템에서 사용되는 컴포넌트와 전체 시스템 자체는 ASIL-D에서 요구하는 사양을 충족하기 위해 ISO 26262에 따라 개발돼야 한다. 결과적으로 전압측정, 온도측정 및 전류측정(내부 저항값 측정은 제외) 기능을 가진 BMS는 에어백 시스템, 브레이크 시스템, 파워 스티어링 시스템 등과 같은 수준으로 명명된다. 이런 시스템이 고장이 나거나 결함이 있는 경우 생명과 신체에 즉각적인 위험이 있다.

리던던트, 독립 측정으로

리스크 최소화

개별 셀의 과충전 또는 과방전으로 인해 다음번에 셀이 충전될 때 열 폭주가 발생하는 내부 단락이 발생할 수 있기 때문에, 이 경우 셀 전압 모니터링이 가장 중요한 매개변수에 포함된다. 리던던시 셀 전압측정은 2개의 IC로 구동할 수 있다. 여기서 단점은, 첫째 전압이 동일한 방법으로 측정된다는 것이고, 두 번째로 상대적으로 비용이 많이 든다는 것이다.

또 다른 솔루션은 블리드 저항을 사용해 아날로그 방식으로 셀 전압을 측정하고 이를 IC의 셀 전압 측정값과 비교하는 것이다. 이는 비용면에서 효율적인 방식이고, 독립적인 방법으로 측정할 수 있다. 앞서 설명한 후막저항(Thick film)은 여기에 적합하지 않다. 이 기능을 수행하는 장시간 동안 정밀한 측정이 보장되어야 하고, 더 까다로운 조건에서도 안정적으로 측정돼야 돼, 고정밀 저항인 박막저항(Thin film)이 사용돼야 한다.

Vishay는 이를 위한 다양한 옵션도 제공한다. 먼저 특수 박막기술로 제작된 MC-HP 시리즈 다. 장시간 신뢰성(정격 파워 70% 인가 시, 1000시간에 ≤ 0.2% 미만으로 틀어짐, 참고로 일반 R chip 저항의 경우 1% 이상 틀어짐.) 연속적인 Power(전력)은 일반 Thin film 저항보다 2배가 높다. 둘째 장변형 Thin film 저항인 MCW 시리즈다. (0406, 0612 사이즈) 이 시리즈는 장기 신뢰성도 (정격 파워 70% 인가 시, 1000시간에 ≤ 0.2% 미만 틀어짐)도 만족하면서 같은 파워 필요 시 사이즈를 1/3로 줄일 수 있다(그림 7).

.jpg)

그림 7 | 일반적인 패드 사이즈와 장변형 Thin film 저항 적용 시 1/3로 공간 절약할 때의 열화상 비교, Vishay

그리고 Thermal cycling 성능이 월등히 향상됐다(일반 전장 조건 1000 사이클이라면, 이 시리즈는 3000 사이클로 향상됨). 이러한 기능을 통해 BMS의 블리드 저항 또는 셀 전압측정에 사용해 전체 시스템에서 ASIL-D가 제시하는 요구사항을 구현하는데 적합하다.

특히, 개별 구성요소의 성능, 필요 공간, 사용 수명, 드리프트와 더욱 엄격한 안전 요구사항에 대한 요구가 증가함에 따라 파워트레인의 전기화를 위한 컴포넌트는 충분한 이해 없이 선택될 수 없다. Vishay는 전체 시스템의 효율적이고 안전한 설계에 기여하는 매우 다양한 제품과 솔루션을 제공한다.

AEM(오토모티브일렉트로닉스매거진)

<저작권자 © AEM. 무단전재 및 재배포 금지>